Все новости

-

21 марта 2024г. 15:11ч.Биологический метод защиты сельскохозяйственных культурАграрии Ставрополья активно применяют биологические средства защиты растений.

-

-

21 марта 2024г. 15:03ч.Вертикальное растениеводство – старый опыт или новый тренд?Согласно новому отчету исследовательской компании Fortune Business Insights, вертикальное растениеводство в период до 2030 года вырастет в семь раз

-

-

14 марта 2024г. 19:48ч.Пора сеять Петрушку и Свеклу!Пакетированные семена овощных культур проходят обязательную проверку в лаборатории.

-

-

14 марта 2024г. 11:02ч.Угличский СырИстория Угличского сыра берёт своё начало в XIX веке.

-

-

28 января 2024г. 18:56ч.Чага, гриб-паразит или природный лекарь?Чага, или березовый гриб, давно используется в народной медицине

-

-

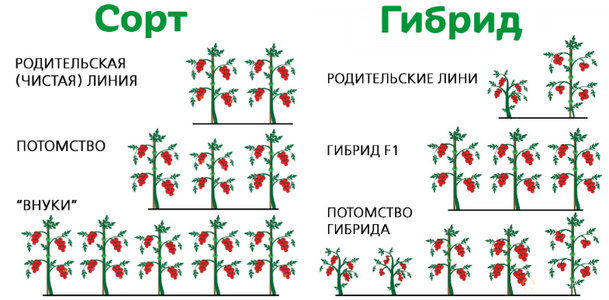

18 января 2024г. 09:19ч.Гибрид или сорт, что выбрать?Гибрид - это результат скрещивания нескольких сортов растений

-

-

12 января 2024г. 09:21ч.Завод кормовых ферментов от компании "ЭФКО"Завод кормовых ферментов возведут в Белгородской области в 2026 году.

-

-

10 января 2024г. 10:41ч.Январь – время посева цветочных семянЦветоводы, готовятся сеять на рассаду семена цветов, у которых срок от посева до начала цветения составляет 130-180 дней.

-

-

10 января 2024г. 10:26ч.Травяной чай - вкусно и полезно!Зима, это весьма подходящее время для укрепления иммунитета

-

-

28 декабря 2023г. 14:15ч.Поздравление с Новым годомУходит в историю 2023 год – непростой, неоднозначный.

-

-

26 декабря 2023г. 22:19ч.Выбираем зелень к Новогоднему столуОтличным дополнением к мясу и птице станут овощи и зелень

-

-

5 декабря 2023г. 09:21ч.Как прикопать саженцы на зиму?Подготовленные саженцы укладывают в выкопанную канавку ветками к югу.

-

-

1 декабря 2023г. 08:22ч.Как хранить лук репчатый зимой?Лайфхаки по зимнему хранению лука.

-

-

29 ноября 2023г. 10:12ч.Ура, банки вернулись в хорошую форму!!!Великого единения банкиров и заёмщиков пока не наблюдается.

-

-

25 ноября 2023г. 17:58ч.Органические саженцы от «Садов Ставрополья»В ООО «Плодообъединение «Сады Ставрополья» впервые выращивают органические саженцы без применения агрохимикатов.

-